Редуктор заднего моста ВАЗ 2106 относится к надёжным узлам, но иногда и он выходит из строя. Объясняется это условиями эксплуатации и техническим обслуживанием механизма. Неисправности могут быть различного характера, начиная от посторонних шумов или подтекания масла и заканчивая заклинившим редуктором. Поэтому при появлении первых признаков неполадок с ремонтом затягивать не стоит.

Содержание

Редуктор заднего моста ВАЗ 2106

Одним из узлов трансмиссии ВАЗ 2106, посредством которого крутящий момент от силового агрегата передаётся через коробку передач и кардан к полуосям задних колёс, является редуктор заднего моста (РЗМ). Механизм имеет свои конструктивные особенности и характерные поломки. На них, а также на ремонте и регулировке узла стоит остановиться более подробно.

Технические характеристики

Несмотря на то что все редукторы классических «Жигулей» взаимозаменяемы и выполнены из аналогичных деталей, они всё же имеют отличия, которые сводятся к разным передаточным числам.

Передаточное число

Такой параметр, как передаточное число, указывает на то, сколько оборотов сделает колесо по отношению к количеству оборотов карданного вала. На ВАЗ 2106 установлен РЗМ с передаточным числом 3,9, которое зависит от количества зубьев шестерён главной пары: на ведущей 11 зубьев, на ведомой — 43 зуба. Передаточное число определяется путём деления большей цифры на меньшую: 43/11=3,9.

Если же есть необходимость узнать рассматриваемый параметр редуктора, необязательно снимать последний с автомобиля. Для этого достаточно вывесить одно из задних колёс и провернуть его 20 раз, при этом подсчитывая количество оборотов кардана. Если на автомобиле установлен «шестёрочный» РЗМ, то карданный вал совершит 39 оборотов. Исходя из особенностей работы дифференциала, при вращении одного колеса его количество оборотов удваивается. Поэтому для корректировки число оборотов колеса нужно разделить на 2. В результате получаем 10 и 39. Поделив большее значение на меньшее, узнаём передаточное число редуктора.

Видео: определение передаточного числа редуктора без снятия с автомобиля

Принято считать, что редуктор с более высоким передаточным числом является тяговитым, а с низким — скоростным. Однако при этом нужно учитывать характеристики автомобиля. Если, например, установить РЗМ с 3,9 на «копейку», то недостаток мощности мотора будет довольно сильно ощущаться, особенно на подъёмах.

Принцип действия

Суть работы заднего редуктора ВАЗ 2106 довольно проста и сводится к следующим действиям:

- Крутящий момент от силовой установки передаётся через коробку скоростей и карданный вал на фланец РЗМ.

- Посредством вращения конической шестерни проворачивается планетарная шестерня вместе с дифференциалом на роликовых подшипниках конического типа, которые установлены в специальные гнёзда в корпусе редуктора.

- Вращение дифференциала приводит в действие полуоси задней оси, входящие в зацепление с полуосевыми шестернями.

Устройство редуктора

Основными конструктивными элементами «шестёрочного» РЗМ являются:

- главная пара;

- межколёсный дифференциал.

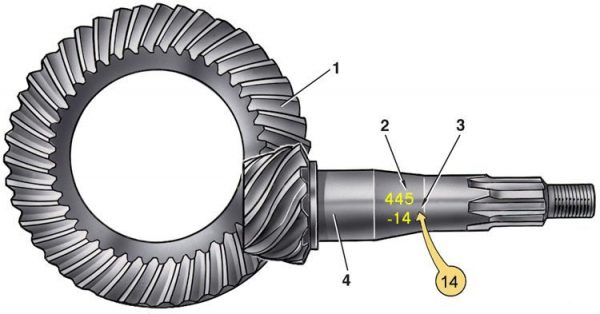

Главная пара

Конструктивно главная пара редуктора выполнена из двух шестерён — ведущей (коничка) и ведомой (планетарка) с гипоидным (спиральным) зацеплением зубьев. Применение гипоидной передачи обеспечивает следующие преимущества:

- бесшумность работы;

- увеличенный ресурс;

- увеличение клиренса.

Однако в такой конструкции есть и свои нюансы. Шестерни главной передачи идут только по парам и подгоняются на специальном оборудовании. Во время этого процесса осуществляется контроль всех параметров шестерён. На главной паре наносится маркировка, состоящая из серийного номера, модели и передаточного числа, а также даты изготовления и подписи мастера. Затем выполняется формирование комплекта главной передачи. Только после этого запчасти поступают в продажу. Если же случилась поломка одной из шестерён, то замене подлежит полностью главная пара.

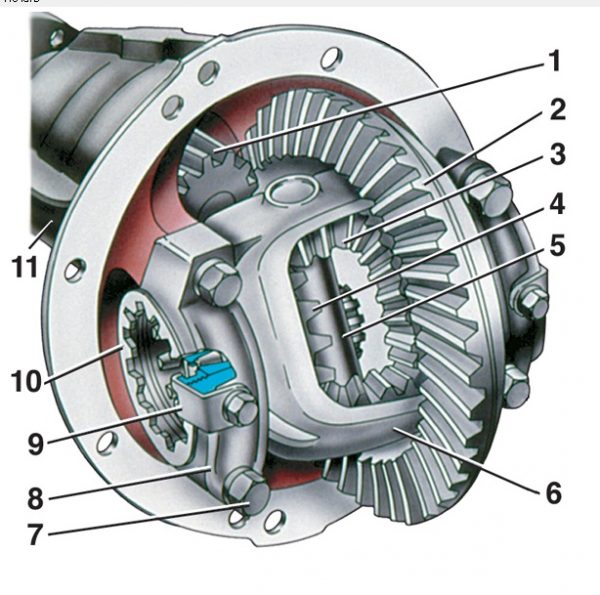

Дифференциал

Посредством дифференциала крутящий момент распределяется между ведущими колёсами задней оси, обеспечивая их вращение без пробуксовки. При повороте автомобиля внешнее колесо получает больший крутящий момент, а внутреннее — меньший. При отсутствии дифференциала описанное распределение крутящего момента было бы невозможно. Деталь состоит из корпуса, сателлитов и полуосевых шестерён. Конструктивно узел установлен на ведомой шестерне главной пары. Сателлиты соединяют полуосевые шестерни с корпусом дифференциала.

Другие детали

В РЗМ есть и другие элементы, которые являются неотъемлемой частью конструкции:

- корпус — исключает повреждение дифференциала;

- фланец — деталь зафиксирована на конической шестерне главной пары и предназначена для соединения кардана с этой шестернёй;

- манжетное уплотнение — отвечает за герметичность узла, препятствуя просачиванию смазки наружу;

- подшипники — обеспечивают вращение конической шестерни и дифференциала.

Признаки неполадок редуктора

Задний редуктор относится к надёжным механизмам классических «Жигулей» и поломки с ним случаются нечасто. Однако, как и у любого другого агрегата, у него могут быть свои неисправности, которые определяются по характерным признакам. На них стоит остановиться более подробно.

Шум при ускорении

Если во время разгона наблюдается посторонний звук из места установки редуктора, то к его возникновению могут привести:

- выработка или неверная регулировка подшипников дифференциала. Потребуется демонтаж, разборка и диагностика деталей с последующей регулировкой;

- неправильное зацепление зубьев шестерён главной пары. Устраняется правильной регулировкой;

- недостаток смазки в редукторе. Нехватка масла в картере восстанавливается, после чего проверяется, нет ли подтекания в местах установки уплотнительных элементов.

Подшипники полуосей не являются конструктивным элементом редуктора, но если деталь вышла из строя, то во время разгона также может наблюдаться посторонний звук.

Шум при ускорении и торможении мотором

При проявлении шума как во время разгона, так и при торможении силовым агрегатом, причин может быть не так уж много:

- выработка либо поломка подшипников конической шестерни главной пары. Устраняется путём замены вышедших из строя элементов;

- неправильная регулировка зазора между коничкой и планетаркой. Механизм нуждается в диагностике и замене повреждённых деталей, а также в установке требуемого зазора между зубьями шестерён.

Видео: как определить источник шума в заднем мосту

Стук, хруст при движении

Если редуктор начал издавать нехарактерные для его нормальной работы звуки, то точно диагностировать поломку можно будет только после разборки узла. Наиболее вероятными причинами появления хруста либо стука могут быть:

- поломка зуба на шестернях главной пары;

- большой износ главной пары;

- неполадки либо неправильная регулировка подшипников конической шестерни.

Шумы при повороте

Шумы в редукторе также возможны при повороте автомобиля. Основными причинами такого явления могут быть:

- тугое вращение сателлитов либо появление на их поверхности задиров. Устраняется заменой повреждённых деталей либо обработкой шероховатостей наждачной бумагой. Если дефект удалить не получается, вышедшие из строя детали подлежат замене;

- заедание полуосевых шестерён. Если шестерни имеют едва заметные повреждения, производят их зачистку наждачной бумагой. Элементы со следами большого износа заменяют новыми;

- неверно выставлен зазор между шестернями дифференциала. Необходимо установить правильный зазор между шестернями;

- неисправность полуосевых подшипников. Шарикоподшипники нужно заменить на новые.

Стук в начале движения

Появлению стука в заднем редукторе ВАЗ 2106 в начале движения могут сопутствовать:

- большой зазор между шлицами вала конической шестерни и фланца. Необходимо осмотреть состояние обеих деталей. При обнаружении значительной выработки на шлицах, элементы подвергают замене;

- увеличенный зазор между зубьями шестерён главной пары. Проблема «лечится» регулировкой зазора;

- большая выработка посадочного места под ось сателлитов в коробке дифференциала. Коробка нуждается в замене;

- ослаб крепёж реактивных тяг задней балки. Необходимо осмотреть и подтянуть крепление.

Заклинило редуктор

Иногда РЗМ может заклинить, т. е. крутящий момент на ведущие колёса передаваться не будет. Причины, которые могут привести к такой неисправности, сводятся к следующему:

- отсутствие смазки в механизме, которая могла вытечь по причине негерметичности узла;

- поломка сателлитов;

- повреждение подшипника на конической шестерне главной пары.

Если заклинило одно колесо, то проблема может быть связана с тормозным механизмом либо подшипником полуоси.

Подтекание масла можно определить не прибегая к разборке редуктора, но выявить остальные неисправности без этой процедуры не удастся. Если после разборки на шестернях будут обнаружены задиры, поломанные зубья либо видимые повреждения подшипника, то детали нуждаются замене.

Течь масла

Утечка смазки из редуктора «шестёрки» возможна по двум причинам:

- выход из строя сальника хвостовика;

- повреждение прокладки между редуктором и чулком заднего моста.

Чтобы точно определить, откуда подтекает масло, необходимо вытереть смазку ветошью и через некоторое время осмотреть редуктор: место утечки будет заметно. После этого можно будет предпринимать дальнейшие действия — снимать полностью редуктор для замены прокладки либо демонтировать только кардан и фланец для замены манжетного уплотнения.

Ремонт редуктора

Практические любые ремонтные работы с РЗМ «шестёрки», кроме замены сальника, связаны с демонтажем и разборкой узла. Поэтому, если в работе механизма были замечены характерные признаки неполадок, для дальнейших действий нужно подготовить определённый перечень инструментов:

- шестигранник на 12;

- набор рожковых ключей;

- упорные башмаки;

- домкрат;

- подставки под задний мост;

- ёмкость под масло.

Демонтаж редуктора

Снятие редуктора выполняем следующим образом:

- Устанавливаем автомобиль на смотровую яму, подложив башмаки под передние колеса.

- Подставив под сливное отверстие подходящую ёмкость, откручиваем пробку и сливаем масло.

- Отворачиваем крепление кардана к фланцу, отводим вал в сторону и подвязываем проволокой к реактивной тяге моста.

- Поднимаем заднюю балку и ставим под неё опоры.

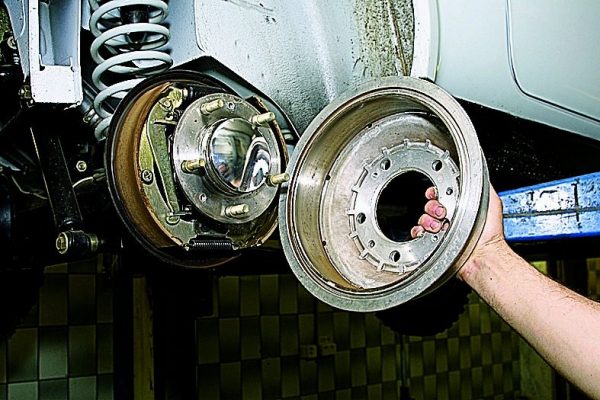

- Демонтируем колёса и барабаны тормозного механизма.

- Открутив крепёж, вынимаем полуоси из чулка заднего моста.

- Отворачиваем крепление редуктора к задней балке.

- Снимаем механизм с машины.

Замена манжеты

Манжетное уплотнение РЗМ меняется при помощи следующих инструментов:

- головка на 24;

- вороток;

- молоток;

- плоская отвёртка.

Для замены сальника необходимо снять кардан со стороны редуктора и слить масло, после чего выполнить следующую последовательность действий:

- В два ближних отверстия фланца вставляем болты и накручиваем на них гайки.

- Помещаем между болтами отвёртку и откручиваем крепление фланца.

- Демонтируем гайку вместе с шайбой.

- Молотком сбиваем фланец с вала конической шестерни. Для этих целей лучше использовать молоток с пластмассовым бойком.

- Демонтируем фланец.

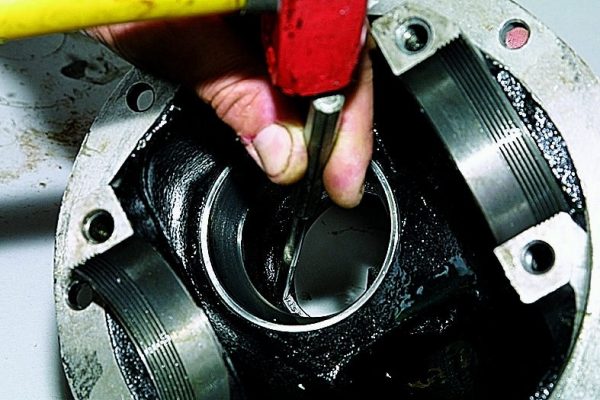

- Поддев манжетное уплотнение отвёрткой, вынимаем его из корпуса редуктора.

- Новый уплотнительный элемент ставим на место и запрессовываем его подходящей наставкой, предварительно обработав рабочую кромку смазкой Литол-24.

- Фланец устанавливаем в порядке, обратном демонтажу.

- Закручиваем гайку с моментом 12–26 кгс*м.

Видео: замена сальника хвостовика на РЗМ «классики»

Разборка редуктора

Чтобы разобрать рассматриваемый узел, понадобятся такие инструменты:

- набор гаечных ключей;

- молоток;

- съёмник подшипников.

Для удобства проведения работы редуктор необходимо установить на верстак. Разборку проводим в следующей последовательности:

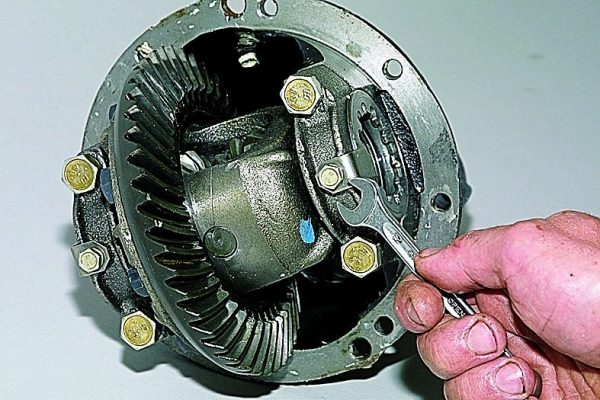

- Откручиваем болт, которым крепится стопорный элемент левого подшипника.

- Демонтируем деталь.

- Таким же образом снимаем пластину с правого подшипника.

- Подходящим инструментом ставим метки расположения крышек.

- Откручиваем крепёж крышки левого роликоподшипника и извлекаем болты.

- Убираем крышку.

- Вынимаем регулировочную гайку.

- Демонтируем внешнюю обойму подшипника.

- Аналогичным образом снимаем элементы с правого подшипника. Если замена подшипников не планируется, на их наружных обоймах делаем метки, чтобы при монтаже поставить их на свои места.

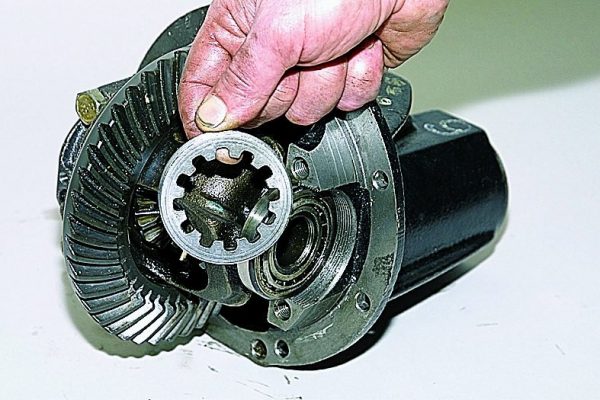

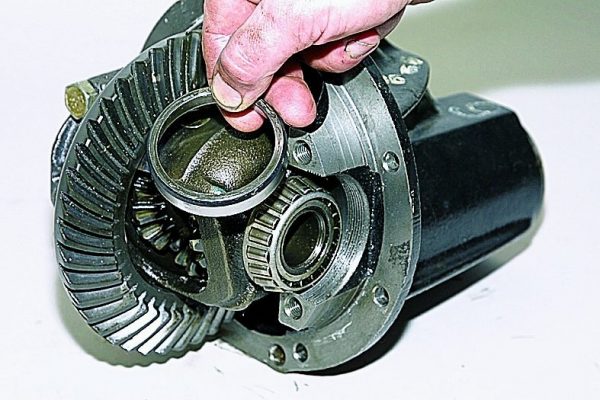

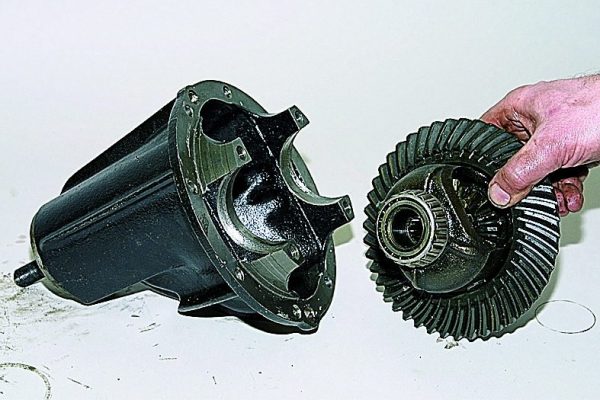

- Вынимаем дифференциал с планетаркой и остальными элементами.

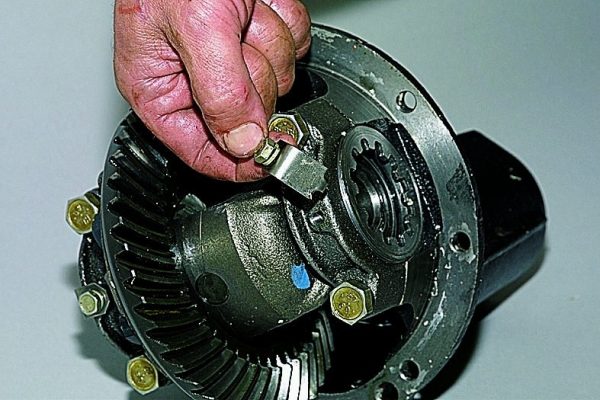

- Из картера вынимаем коничку с расположенными на ней деталями.

- Убираем с вала шестерни распорную втулку.

- Выколоткой сбиваем задний подшипник с оси конической шестерни и снимаем его.

- Под ним расположено регулировочное кольцо, убираем его.

- Вытягиваем сальник.

- Достаём маслоотражающую шайбу.

- Вынимаем подшипник.

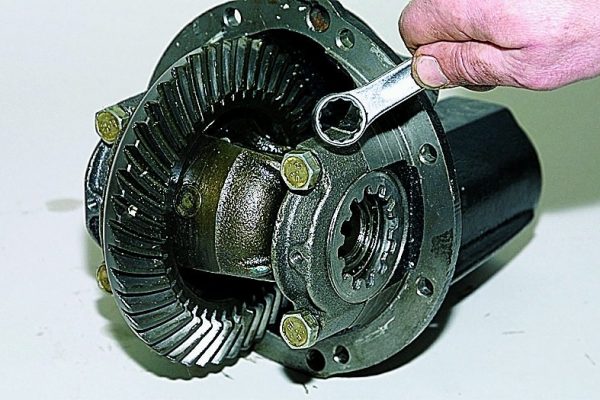

- Подходящей наставкой выбиваем внешнюю обойму переднего подшипника и извлекаем её из корпуса.

- Переворачиваем корпус и выбиваем наружную обойму заднего подшипника.

Разборка дифференциала

После того как редуктор будет разобран, приступаем к снятию деталей с коробки дифференциала:

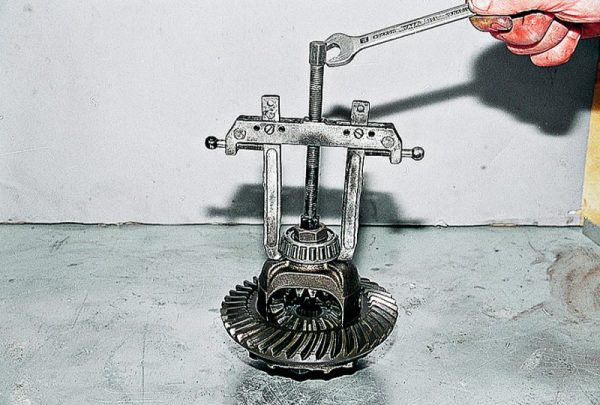

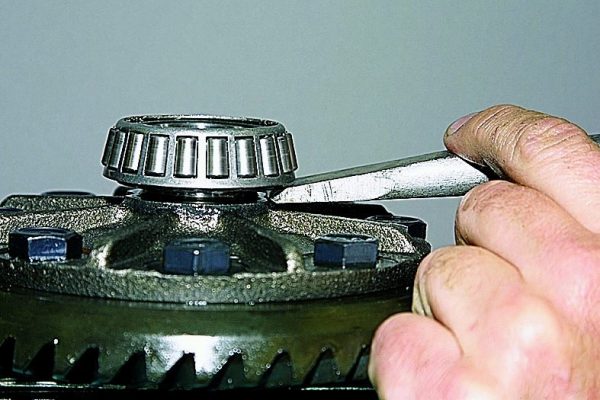

- Съёмником стягиваем внутреннюю обойму подшипника с коробки.

- Если съёмник отсутствует, демонтируем деталь при помощи зубила и двух отвёрток.

- Таким же способом снимаем второй роликоподшипник.

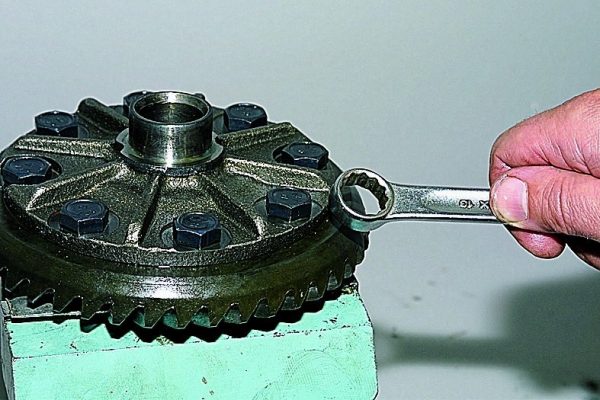

- Зажимаем дифференциал в тисках, подложив деревянные бруски.

- Отворачиваем крепёж коробки к планетарке.

- Демонтируем дифференциал, сбивая его пластмассовым молотком.

- Снимаем ведомую шестерню.

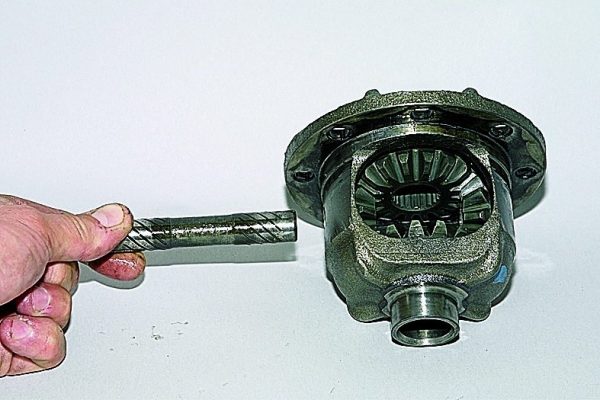

- Извлекаем ось сателлитов.

- Вращаем сателлиты и достаём их из коробки.

- Вынимаем полуосевые шестерни.

- Достаём опорные шайбы.

Дефектовка деталей

Чтобы понять, в каком состоянии находится редуктор и составляющие его элементы, предварительно промываем их в солярке и даём ей стечь. Диагностика предполагает визуальный осмотр и выполняется в следующем порядке:

- Осматриваем состояние зубьев шестерён главной пары. Если шестерни имеют сильный износ, выкрошенные зубья (хотя бы один), главная пара нуждается в замене.

- Проверяем состояние отверстий сателлитов и сопрягаемые с ними поверхности на оси. Если повреждения минимальные, то детали шлифуют мелкой наждачкой. При значительных изъянах детали необходимо заменить.

- Аналогичным образом осматриваем посадочные отверстия полуосевых шестерён и шейки самих шестерён, а также состояние отверстий под ось сателлитов. Если возможно, устраняем повреждения. В противном случае заменяем вышедшие из строя детали новыми.

- Оцениваем поверхности опорных шайб полуосевых шестерён. В случае присутствия даже минимальных повреждений, устраняем их. Если требуется замена шайб, подбираем их по толщине.

- Проверяем состояние подшипников конической шестерни, а также коробки дифференциала. Любые дефекты считаются недопустимыми.

- Осматриваем корпус редуктора и коробку дифференциала. На них не должно быть следов деформаций и трещин. Если нужно, меняем эти детали на новые.

Сборка и регулировка редуктора

Процесс сборки РЗМ предполагает не только установку всех элементов на свои места, но и их попутную регулировку. От правильности действий напрямую зависит работоспособность и срок службы узла. Процедура выполняется в следующем порядке:

- Подшипники дифференциала насаживаем на коробку с помощью наставки, после чего крепим планетарку.

- Полуосевые шестерни вместе с опорными шайбами и сателлитами обрабатываем трансмиссионной смазкой и монтируем в коробку дифференциала.

- Вращаем установленные шестерни таким образом, чтобы можно было вставить ось сателлитов.

- Замеряем зазор каждой из шестерён по оси: он не должен превышать 0,1 мм. Если же он больше, то ставим шайбы потолще. Шестерни должны вращаться от руки, а момент сопротивления вращению должен составлять 1,5 кгс*м. При невозможности убрать зазор даже с помощью толстых шайб, шестерни подлежат замене.

- С помощью подходящей наставки насаживаем в корпус редуктора внешнюю обойму подшипников конической шестерни.

- Чтобы выставить положение шестерён главной пары правильно, подбираем толщину регулировочной шайбы. Для этого в качестве инструмента используем старую коничку, приварив к ней пластину из металла длиной 80 мм, а ширину доводим до 50 мм по отношению к торцу шестерни.

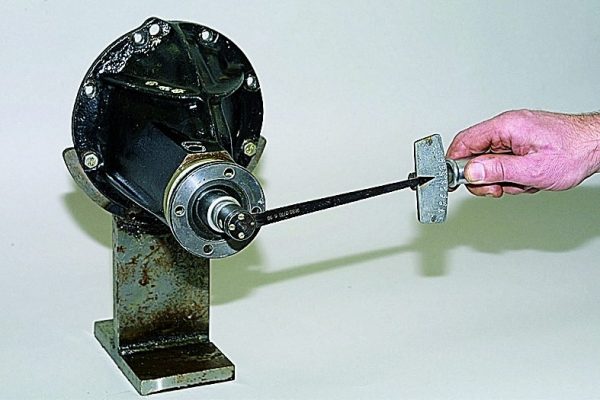

- То место, где на вал шестерни насаживается подшипник, обрабатываем мелкой наждачкой, чтобы обойма легко садилась. Монтируем подшипник и помещаем самодельное приспособление в корпус. Насаживаем на вал передний подшипник и фланец. Последний поворачиваем несколько раз для установления роликов на свои места, после чего зажимаем гайку фланца с моментом 7,9–9,8 Нм. Крепим РЗМ на верстак в таком положении, чтобы поверхность, которой он монтируется к чулку заднего моста, располагалась по горизонтали. Кладём круглый металлический стержень в постели подшипников.

- Используя набор плоских щупов, измеряем зазор между установленной конической шестернёй и стержнем.

- Шайбу по толщине подбираем исходя из разницы между полученным значением и отклонением от номинального размера на новой коничке (с учётом знака). Так, если зазор составляет 2,8 мм, а отклонение -15, то требуется установка шайбы толщиной 2,8-(-0,15)=2,95 мм.

- Ставим кольцо регулировки на вал конички и насаживаем на него подшипник посредством оправки.

- Монтируем шестерню в корпус. Надеваем новый распорный элемент и манжету, передний подшипник, а затем фланец.

- Заворачиваем гайку фланца с усилием 12 кгс*м.

- Динамометром определяем, с каким моментом вращается коничка. Вращение фланца должно быть равномерным, а усилие при этом составлять 7,96–9,5 кгс. Если значение оказалось меньшим, гайку поджимаем ещё, контролируя момент затяжки — он не должен быть более 26 кгс*м. В случае превышения момента проворачивания в 9,5 кгс, вынимаем коничку и меняем распорный элемент.

- Помещаем дифференциал в картер и зажимаем крепёж крышек роликоподшипников.

- При обнаружении в процессе сборки в полуосевых шестернях люфта, подбираем регулировочные элементы с большей толщиной. Полуосевые шестерни должны становиться плотно, но при этом прокручиваться от руки.

- Из куска стали толщиной 3 мм вырезаем деталь шириной 49,5 мм: с её помощью будем закручивать гайки подшипников. Зазор между коничкой и планетаркой, а также преднатяг подшипников дифференциала, выставляем одновременно.

- Штангенциркулем определяем, на каком расстоянии друг от друга находятся крышки.

- Закручиваем гайку регулировки со стороны планетарной шестерни, устраняя зазор между шестернями главной пары.

- Заворачиваем такую же гайку до упора, но с противоположной стороны.

- Поджимаем гайку возле планетарки, выставляя боковой зазор 0,08–0,13 мм между ней и коничкой. При таких значениях зазора будет ощущаться минимальный свободный ход при покачивании ведомой шестерни. Во время регулировки крышки подшипников немного раздвигаются.

- Устанавливаем преднатяг подшипников, равномерно и поочерёдно заворачивая соответствующие гайки, добиваясь увеличения расстояния между крышками на 0,2 мм.

- Контролируем зазор между зубьями основных шестерён редуктора: он должен остаться неизменным, для чего совершаем несколько оборотов планетарки, проверяя пальцами свободный ход между зубьями. В том случае, если значение отличается от нормы, то путём поворота регулировочных гаек, меняем зазор. Чтобы преднатяг подшипников не сбился, подтягиваем гайку с одной стороны, а с другой — отпускаем на такой же угол.

- По окончании регулировочных работ ставим на место стопорные элементы и фиксируем их болтами.

- Монтируем редуктор в чулок заднего моста, используя новую прокладку.

- Все снятые ранее детали ставим обратно, после чего заливаем новую смазку в механизм (1,3 л).

Видео: ремонт РЗМ на «классике»

Лучшим вариантом проведения ремонтных работ с редуктором заднего моста «шестёрки» будет специализированный автосервис, оснащённый соответствующим оборудованием. Однако и в домашних условиях можно устранить возникшие неисправности узла. Для этого потребуется подготовить необходимый инструмент и чётко следовать пошаговым инструкциям по разборке, ремонту, монтажу и регулировке редуктора.